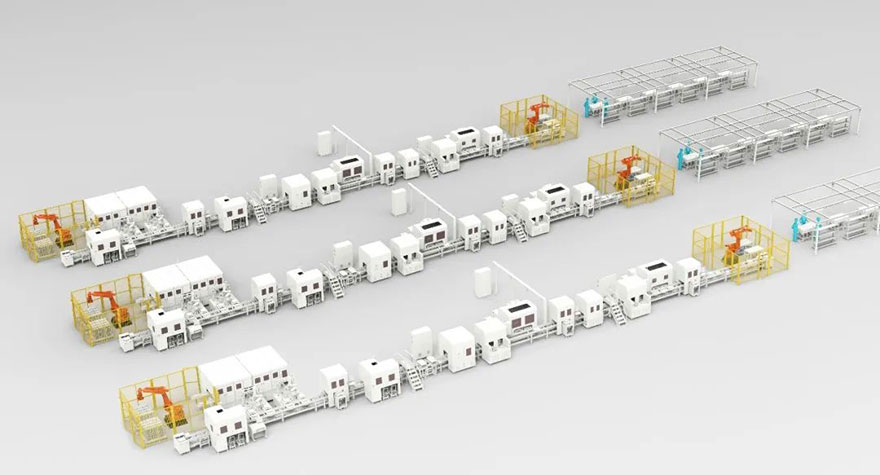

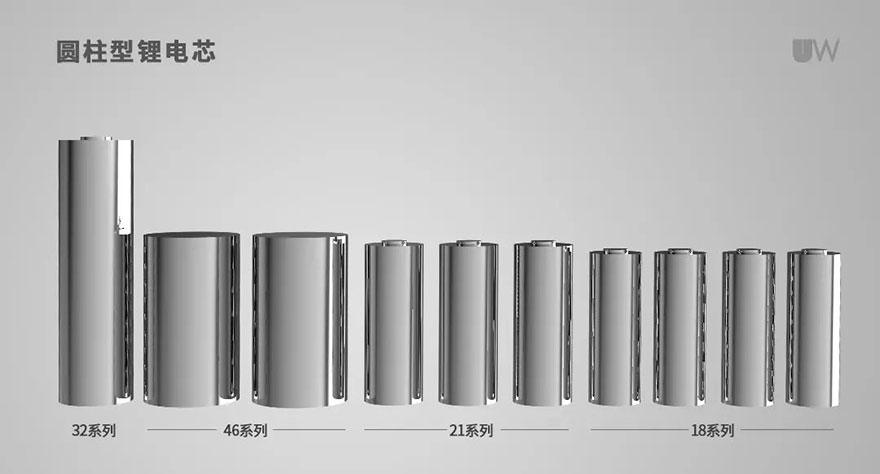

大圆柱电池兼顾能量密度、安全性及功率性能,符合车规级动力电池的要求。大圆柱散热问题被无极耳技术解决,让曾经在动力市场备受挤压的圆柱电池正以新的姿态回归行业竞争。高端乘用车市场、海外商用车市场、二轮车/低速车市场等细分市场领域正在给大圆柱电池开启新的大门。在各大锂电头部企业积极布局大圆柱电池技术研发,加速推进产品量产下线的背景下,一条全自动化、高效运转的后段装配线对电池企业来说无异于如虎添翼。

联赢激光作为锂电行业激光焊接及智能装备标杆企业,具有16年电池装备智造经验积累。在圆柱电池装备制造领域,联赢激光圆柱产品团队先后展开18、21、27、32、46、60系列圆柱电池激光焊接工艺及核心技术突破,并将精密激光焊接技术与自动化、智能系统结合。目前,可以为客户提供可兼容多种型号的圆柱电池电芯装配段全智能高速生产线。

联赢激光拥有不同型号、不同功能的全系列锂电焊接设备,通过不断迭代开发新技术及工艺,实现高效率、高合格率。以32系列大圆柱电池为例,联赢激光能针对圆柱电池的揉平、包胶、入壳、正负集流体焊接、合盖预焊、端盖封口等工序提供核心装备。一次良品率高达99.5%,整线稼动率高达98%。

值得一提的是,联赢激光密封钉焊接机配备自主研发激光器的能量负反馈功能,控制精度更高,电解液兼容性更强,其焊接最终优率 ≥99.8%。

该设备集成电池注液孔定位、注液孔清洗、密封钉预焊、密封钉满焊、来料CCD检测、密封钉上料等一系列全自动化流程,将焊接速度提高至7mm/s。与此同时,经过大量实际案例测评,配备自主研发激光器,能实现更高效率。

联赢激光大圆柱电池装配设备自动化程度高,效率高,组装过程中多处CCD及测距仪进行检测监控保证品质。配置EMS智能信息化管理平台,实现装配过程中物料信息、人员信息、设备信息等关键工艺参数的实时MES管理。此外,焊接设备可在高效运行的状态下,保障一致性,助力极致智造。

以32系列大圆柱电池为例,联赢激光包胶设备采用不粘胶工艺处理,做到真正不沾胶,取代传统贴颗粒胶工艺,节省成本和调试时间;氦检部分,采用技术先进、性能稳定且安装维护方便的检漏仪,将氦检时间控制在≤5S,并保证漏杀率0%,设备检出率100%。合盖机则采用特殊工艺进行定位,进一步保证同心度,避免切丝的产生,进而提升盒盖成品率。

联赢激光圆柱产品团队拥有丰富的设备开发及项目现场经验,产品经理主导过多个圆柱相关产品设计,经历过产品及设备的迭代全过程,成功交付过多条大圆柱电池装备制造解决方案,能针对客户不同需求,提供从产品设计研发、实验检验、现场调试、落地交付等全过程服务。

尤其大圆柱电池模组的结构多种多样,不同系列型号的电池焊接工艺并不相似,凭借多年行业技术经验,联赢激光圆柱产品团队能根据不同客户及不同产品需求,为18、21、27、32、46、60系列圆柱电池非标定制最佳的激光焊接及智能制造解决方案。全方面提高稼动率、良品率和增加各工序在线检测,预防不良品流出、降低维护难度和成本,帮助客户提高生产效率。

风起扬帆时,能者立潮头!秉承着“成为全球领先的激光焊接设备与智能制造解决方案主流供应商”的企业愿景,联赢激光紧紧围绕激光焊接工序,与时俱进,不断创新,致力于为客户提供更多优质的激光焊接及智能制造解决方案!